元宵 | 又是一年元宵时,何人伴君诗与酒?

汉诺威工博会所形成新闻热浪正在退去。但它所指引的工业方向,却是值得坊间中人咂摸再三、回味难忘的思考。工业集成,成为2016年汉诺威的主调。本届汉诺威博览会两大官方主题皆为此而来:

一个是“集成工业-发现之旅”(Integrated Industry – Discover solutions),

一个是“集成能源-未来能源系统”(Integrated Energy-The Energy system of the future)。

在工业和能源领域,数字化进程使得各种机构和各种技术加速融合与集成。

集成什么?融合何在?在现场,笔者跟踪了八大集成趋势。

图1 德美工业貌似融合

趋势一:兼容性集成是共识

那一个颁奖的夜晚,灯光属于德国浩亭(HARTING)公司。其工业计算机MICA,斩获了有“工业界奥斯卡奖”之称的Hermes奖。

图2 德国联邦教育与科研部长Wanka亲自颁奖

这个不起眼的黑盒子,就是斩获大奖的“MICA”。它究竟有何特别之处?

图3 酷黑盒MICA系统

作为一台小型工业计算机(Mini PC),它可以对于智能化工厂的数据进行收集、存储、处理和发送。配合上传感器,它就让原本冷冰冰的机器变得“智能”起来,让生成的数据开始流动。

让MICA获得评委一致青睐的是其良好的兼容性。它是一款很容易让人“上手”的模块化产品,可以广泛适用于各种企业的环境。成为“智能工厂的神经系统”。

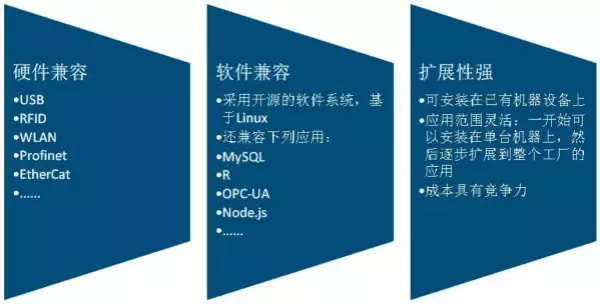

MICA计算机的“易上手”体现在三大方面:硬件兼容、软件兼容、扩展性强。

图4 MICA计算机的三大特征

MICA具有软硬通吃的好胃口:无论现在用的是什么硬件标准还是软件标准,都可以应用。应用的范围也可大可小:既可以用在一台机器上,也可以用于成百上千台机器。许多台机器结成的网络之间可以用现有的通讯标准相互通信,数据的处理既可以在本地完成,也可以方便地传到云端。

自从去年9月推出以来,MICA已经有了30多个成功的应用案例,例如用在这辆帅气的跑车“RINSPEED”(图5)中。

图5 奥巴马和默克尔亲临参观

RINSPEED跑车内部安装了多个传感器,用来探测油耗情况和温室气体排放情况;这些传感器获得的数据由MICA计算机来收集、处理,并且统一上传到云端的第三方监测平台。通过在成千上万辆车上安装MICA,就可以实现智能的汽车排放检测,并且从大数据中还可以分析出更多有用的信息。能够在问世不久之后就获此成功应用,而且又和环保的主题相融合,难怪MICA能够获得专业评委和政要们的青睐了。

MICA为代表的产品,代表了一种集成趋势:全面兼容,用户易于上手。

看上去工业4.0的升级可以是一种有机的自然生长,不必非得“伤筋动骨”。这种“亲民产品”的出现,更多地是为中小企业量身定做,便于其用较低的成本来实现智能化“从0到1”的突破。这在德国也是一种“政治正确”:德国产业规划从来都把中小企业摆在重要位置,因为它们比大公司更需要外界帮助。

趋势二:新材料与能量、信息的整合

在工业4.0时代,德国产业界有许多有趣的比喻。

上文介绍的工业计算机产品被称为智能工厂的“神经系统”,而能量链产品则被称为新一代智能设备的“脐带”。

能量链(德语:Energieführungskette)是一种机械元件,通常包含电缆,用来传输电流。最大特点是:这条输送能量的“链”是在不断运动着的。这种典型应用例子包括机床、机器臂、全自动仓库等)。如果没有合适的材料和机械装置对内在的电缆进行保护,并提供一定的柔性和扭动能力,则电缆会很容易损坏。

如何在确保材料导电能力、并且保证能量链不易损坏(给设备“输血”的脐带不断裂)的情况下,还能够降低整体成本?

图6 常见的塑料能量链(左)和金属能量链(右)

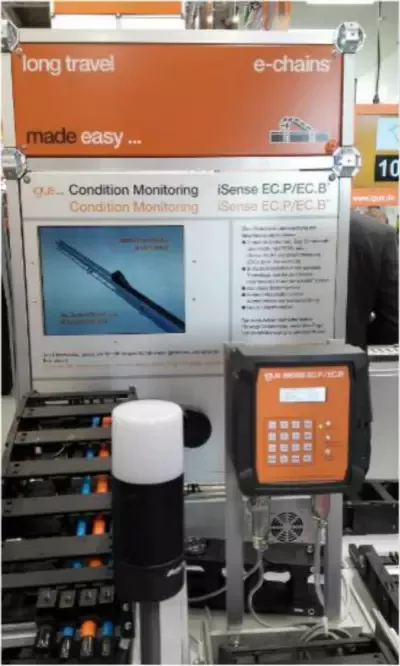

在本次展会上,Igus公司推出的“智能能量链”(e-chains)产品给出了一个创新的解决方案,并且获得汉诺威“展会快报”的专题报导。

图7 展会上的智能产品“e-chains”

e-chains是Igus公司用塑料材料制造的能量链产品。和普通的能量链不同的是:

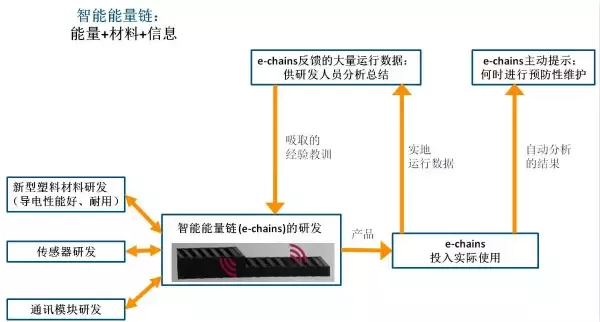

它将高性能的聚合物材料与传感器集成在一起,使得每条链都可以发出信号,及时“报告”其损坏情况。这些信号在本地汇总之后,通过Igus独有的通讯模块可以传递到云端,从而使得远程的客户/工程师也可以接收和分析其数据(图8)。

图8 能量链浑身都在蒸发出数据

这款复合型智能产品的除了主动性维护,降低了维修频率,降低能耗,最为重要的是它构成了数据的真正回流:它在运动中的大量数据可以反馈给研发人员,帮助其进一步改善材料、传感器和通讯模块的研发。

e-chains产品用实际运营数据指导研发活动,从而使得产品从研发到使用形成了一个“闭环系统”。在数字化时代,传统的硬件厂商纷纷摇身一变,变成了硬件、软件、能源、服务等要素的集成提供者;而在这整个集成闭环活动中包含的大量有价值数据,也反过来不断促进公司自身竞争力。与此同时,材料也成为焦点。事实上, Igus公司在先进塑料材料产品方面的营收迎来了爆发式增长,在2015年增长近20%,并且未来预期还有很大增长空间。

新材料、信息、能源日益呈现集成趋势

事实上,各种新型材料已经事实上成为了物联网的一个入口。目前欧美还有很多新颖产品也具备类似特性,例如:美国麻省理工学院(MIT)的AFFOA联盟正在研究革命性的新型纤维(集能量、信息和材料于一体的功能材料),用于发展可穿戴电子服装。将来,我们穿戴的衣服和饰物也可能成为物联网的人机接口。

趋势三:增材制造与软件技术的整合

更快,更强,将产品推向市场,正在成为挑战极限的核心竞争力。

增材制造("Additive Manufacturing”)在本次展会上也是业界关注的焦点之一,许多知名的公司纷纷推出其解决方案,而西门子给出了一个相互集成的典范。

值得注意的是,“3D打印”这个说法用得并不频繁了,往往由“增材制造”取而代之。

在本次展会上,西门子在列出齐全的产品系列同时,还专门增设了四个“Highlight

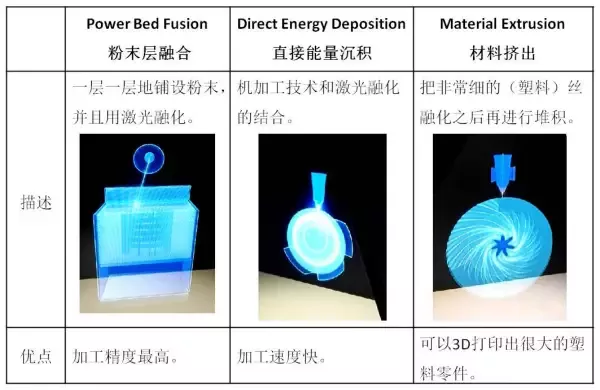

Cubes”展区,重点展示几个特定领域的成就。其中有一个展区就是关于增材制造的。在这里,西门子共展示了三种增材制造技术(表1中信息均来源于其汉诺威博览会展台):

表1 三种增材制造技术

下面是现场拍摄的产品实例:

图9 三种增材制造技术的产品实例

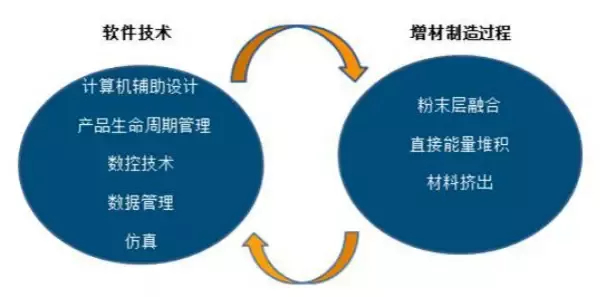

现代高端制造业对于产品的要求日渐复杂,用传统技术可能无法制造,或是要构建冗长的供应链才能合作造出来。而利用增材制造技术,可以打造出之前无法构建的几何形状,或是大大降低分工协作的复杂性。这种变化,绝不会是任何一家有抱负的软件厂商所能忽视的。增材制造已经不是一种单纯的制造技术,而是集制造与软件于一身的先进流程。在西门子三种增材制造方式的背后,都有着强大的软件技术支持,如图10所示:

图10 软件技术与增材制造过程的交互

在此图中,实际上又有三大交互过程:

-

一是应用先进的软件技术,本身就能大大缩短增材制造产品的研发时间。通过3D数据建模、系统仿真等技术,可以在实际制造开始之前就对产品的性能有很多了解,从而减少出错的概率。

-

二是对于那些仿真还不能完全模拟的要素,通过增材制造过程则可以快速地制造出高品质产品原型,从而在短时间内了解该产品的特性。

-

三是图中所涉及到的这些软件技术本身,如果能够有机结合成一个整体,则大大提升智能制造和研发水平。

值得注意的是,西门子公司的这些软件几乎都由自己开发。近年来,它正逐步将自身打造成一个“软件公司”,以数字化来驱动制造进程。

上述几种增材制造技术已经有了实际的应用案例,用于能源、汽车等行业。在本次汉诺威博览会上,一家叫”Local Motors”的公司将上述技术用于电动车的增材制造,整个制造的原材料只有塑料和碳纤维两种。

每一辆汽车都可以为顾客量身定做,从在系统里确定其数字方案到实际“打印”出来,只需要20小时。

整个制造方案预计在未来一年内投入实用。

图11 Local Motors电动汽车的“粉末层融合”制造场面

图11中可以看到“粉末层融合”印刷过程。我们固然可以想象这种车在成本等方面的局限性,然而它毕竟是要实际投产了,并且,20小时!传统制造商,如何能不感受到压力?

缩短研发周期、缩短”Time to market”,由于软件与增材制造的集成,正在挑战传统思维的极限。全新机遇,正在展开。

趋势四:虚实结合

以人为中心的”虚实结合”技术,开始大举进军工业界

本次开幕式上的一幕令人印象深刻:德国总理默克尔戴着虚拟现实眼镜,在“虚拟世界”中向奥巴马伸出手,而奥巴马则在“现实世界”中伸出手回应。

汉诺威官方网站评论说:这一幕将无疑是本届展会上最令人铭记的画面,它象征着美德两国在工业4.0道路上深度合作的诚意。

图12 默克尔通过VR和奥巴马“握手”

好吧。这个诚意也太具有作秀的成分了。但在事实上,VR/AR等技术已经开始全面渗透工业界了。博世(Bosch)公司让工人通过配戴虚拟现实眼镜来感知生产线的运行状况,以及通过视频投影仪来为工人提供指导、提示下一步工序所需的工件。

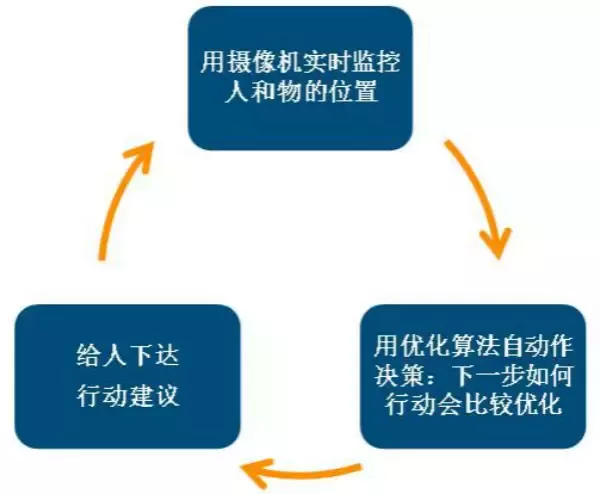

在本次展会的研究展区(Research & Technology Area)中,著名的Fraunhofer研究所也展出增强融合技术的一个应用案例。此案例是对“工人”装配汽车的过程进行指导:

图13 Fraunhofer研究所展示AR交互技术

场景看上去并不起眼,但是研究所有着清晰的应用思路,通过AR增强现实来指导人的工作。

其中,摄像机对于场景的监控可以具体识别出人的身体动作和脸部表情,而“给人下达建议”则可以通过来激光指示或佩带眼镜(具有增强现实效果)来完成。这种技术在更为复杂的工作环境里可以发挥非常大的作用:首先,减少人的脑力负担(比如可以免于鉴别成百上千种不同的零件型号);其次,可以减少体力负担,例如规划最短的行走路线;再次,可以避免工作中的低级错误-电脑算法通常不会因为“疲劳”或“走神”而出错。

除了激光指示和数字化眼镜之外,平板显示等技术也常常用来描绘虚拟的世界。

例如在图14中,Fraunhofer展示了如何用AR系统显示出机器隐患的。这可以帮助员工提早发现问题,避开很多“雷区”。

图14 Fraunhofer用AR来“透明化”机器运行中的隐患

在此必须强调,这里讨论的是“以人为中心”的虚实结合技术。事实上,德国在工业4.0进程中从来不忽略“人”的要素,也不认为人会逐步被机器淘汰。德国人不断描绘的新型工业生态系统,是一个人与机器和谐共存的体系。新的劳动观已经形成共识。所有的开发和应用这些技术时应坚持双重目标导向,在提高工作效率的同时,一定要为劳动者带来便利、愉悦和健康。工厂现场那些违背宜人工程学原理的布局,都在成为工业4.0世界的不和谐之音符。

趋势五:认知技术与工业的集成

认知技术的触角已经伸向工业界,智能决策崭露头角。

美国是本次汉诺威博览会的主宾国,破天荒地许多美国公司纷纷跑到德国场地,秀出自己的“武器库”。在这其中,运用大数据和认知技术来帮助工业企业作出决策,便是一枚“重磅炸弹”。微软公司展台,一台巨大的飞机发动机赫然入目。喧宾夺主的硬装备!难道微软开始造发动机了吗?

图1 微软公司展台上的飞机发动机

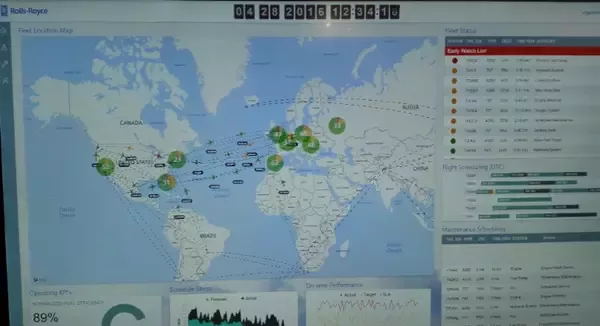

软件试图定义硬件!这台大家伙是业内鼎鼎有名的罗-罗航空发动机Trent XWB,用于空中客车的A350 XWB系列大飞机。为了能够基于大数据进行智能决策,罗-罗在每台这样的发送机上都安装了传感器,并实时将数据传到微软公司的软件平台,用于进一步的数据分析。

图2 微软为罗-罗发动机打造的决策平台

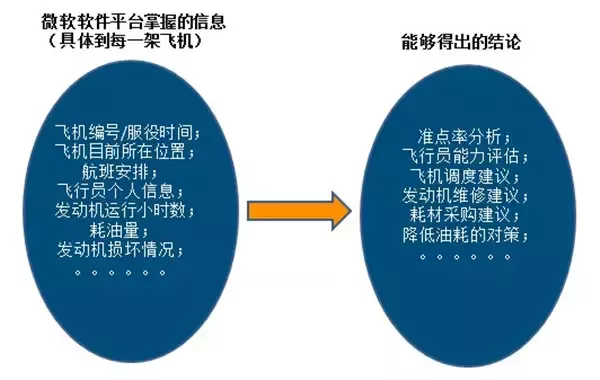

现场工作人员告诉笔者:这个软件平台能随时掌握每台飞机的多方面数据,并且凭借大数据和认知技术,可以得出许多非常有价值的重要信息。

图3 微软平台智能分析

马航飞机的意外失踪,时间会证明,这对于发动机的数据采集与分析,是一个分水岭事件。发动机的数据,从此与所有人都有关。

说到认知技术,当然不能忽略了IBM公司。只是这一次博览会上,IBM不再耍酷了,而是越来越走亲民形象了,诠释其认知技术的最新进展,包括“Watson”产品的多种应用。

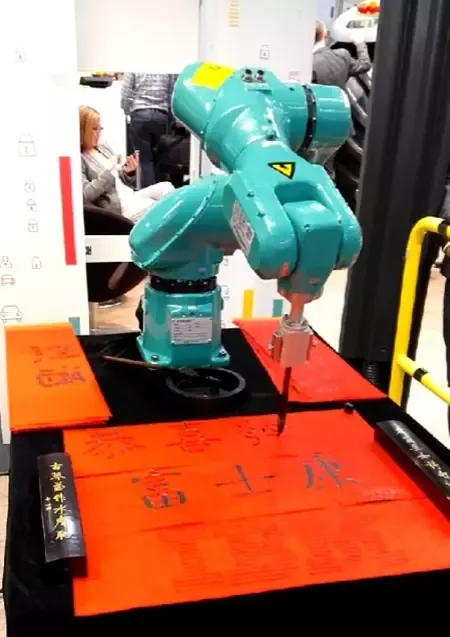

是啊,沃森真的要变成全能的达芬奇了。这次它要写毛笔字。

图4 IBM的认知技术用于写毛笔字

这台写书法的机器人是由IBM和富士康联合研制的。据现场观察,它写的毛笔字还不错,至少比笔者的要好一些(哎呀,下次碰到机器人,心怯的地方越来越多了)。根据工作人员介绍,这一实例主要强调认知技术在翻译领域的应用:当用户说一句英语(例如“I wish you would get rich”),机器人就会自动将它翻译成中文(例如,翻译成“恭喜发财”)。然后它会在系统字库中找出“恭喜发财”这几个汉字及其字体,再通过机器人技术将毛笔字写出。

当然,这还只是娱乐一下。但IBM决议离工业走的更近,跟听上去就有点笨重的大机器也裹在一起了。是的,沃森开始玩机床啦。

图5 IBM认知技术面向金属加工

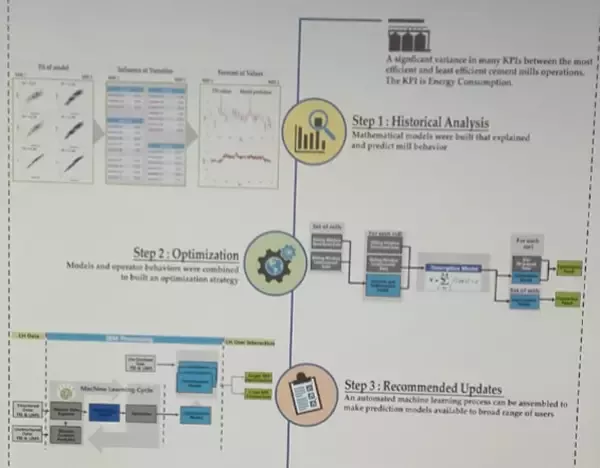

在名为“工业认知物联网解决方案”上,IBM为一家铣削加工厂提供的认知技术服务,吸引了观众的目光(如图6)

图6 IBM认知技术帮助客户优化铣削加工过程

在铣削过程中,有很多变量(如加工角度、速度等)显著影响最终的加工效果。在这种多变量的环境中找到最优的参数组合,并非易事。传统公司往往基于历史经验来制定加工策略,而IBM的认知过程则可以模仿人的思维和学习过程,通过先进的学习算法,在短期内大幅优化参数的组合,从而明显改善加工效果。

计算机认知技术的应用实例,正在逐步影响实业界的运营模式和产品开发。例如,一些公司在机械加工方面通过好几十年积累的经验,可能会在短期内就被计算机程序赶上和超越。又比如,计算机在语言翻译方面的功能也变得日益强大。在长远的未来,是否可能提供一款产品,在人机交互方面能同时满足上百种语言的用户需要,或是在不同语言之间灵活切换?考虑到谷歌已经可以翻译500种语言,我们只能有些惊心地说:机器有能力,一切皆可能。

趋势六:企业之间的技术集成

Festo公司是德国一家的工业控制与自动化企业,早期以气动元器件而闻名。而现在,它致力于用先进的产品技术来提高客户的生产力,并且在柔性、仿生等方面有独到的研究。Festo也是工业4.0理论和实践的领导者和推动者之一。在本届博览会上,它展出了“空中抓取技术”、“磁悬浮搬运”等多项尖端科技。

图7 汉诺威博览会上的Festo展区

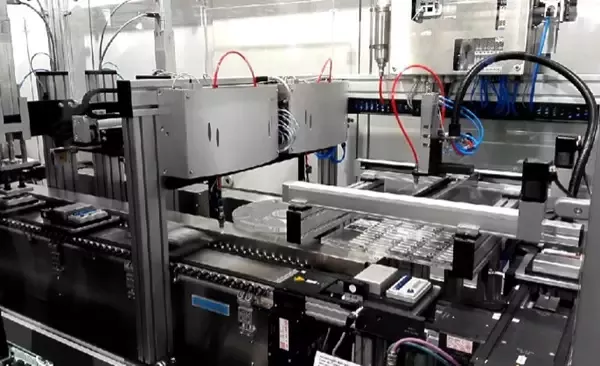

在物流自动化领域,Festo公司介绍了一款全新产品概念“多托盘系统”(MCS, Multi-Carrier-System)。用它打造的自动化装配线,具有极其强大的功能:传送带上每一个托盘都可以自主决定运动轨迹,且可以自行与中央控制系统通讯。这项技术可以带来最大限度的生产柔性,从物流角度贯彻生产的定制化。

此外,多托盘系统很容易和传统的传送带相结合,且便于灵活改装。它的优点还包括:托盘移动速度很快、软件编程容易上手、托盘可以在狭小空间内作三维移动、等等。有专家曾指出:物流自动化的规划是智能工厂设计的一大难点。多托盘系统作为一项模块化、易拓展的先进柔性技术,有望在这方面带来突破性的进展。

图8 Festo的“多托盘系统”装配线演示

这样一款产品,并不能够独立开发研究。实际上,这是Festo和西门子合作的结晶。多托盘系统本身就是多种先进技术结合的产物。如图9所示,Festo和西门子至少各贡献了三方面的关键技术:

图9 “多托盘系统”的关键技术

这款高精尖产品是Festo与西门子双剑合璧的成果。在本次汉诺威博览会上,类似的强强联合例子还有很多,如德国Fraunhofer研究所和华为公司联合研发的农业机械大数据技术,以及印度Infosys软件公司与德国SAP公司合作开发的制造业数据建模系统。无论合作的具体方式是什么,知名企业之间寻求技术集成,已然是一种趋势。再知名的公司,也需要伙伴一起荡起“友谊的小船”。

趋势七:小企业与大企业的生态集成

如果大企业都需要相互抱团,那么小企业如何寻找生存的空间?

在本次博览会上,美国馆的“Digital Factory U.S.A”展区吸引了许多与会者的目光。除了GE等知名大公司外,许多小公司的产品,也让人觉得饶有兴味。

图10 美国馆标志“选择美国”

一家名为Eagle Technology的公司,专注于数字化工厂的“智能管理”系统。它可以将工厂各种软件系统(如制造执行系统MES、 供应链管理系统SCM、企业资源计划软件ERP)中的数据集成起来,通过自动分析和处理生成“Work Order”(可供管理者直接执行的决策)并显示在电脑屏幕上或是手机APP中,从而让企业管理变得更加透明化和便捷。这家公司的客户包括工业领域的多家世界500强大企业。

图11 集成的智能管理系统

另一家名为TATSOFT的公司,则用模块化软件技术来实现工厂运行的可视化和数据分析。它开发的“Factory Studio”系统,通过处理传感器收集来的数据,可以将管理者感兴趣的对象(例如:工厂中所有的关键设备)虚拟显示在同一个界面里,并且可以实时从每个对象里面获取想要的数据和分析报告。人机交互界面(HMI)的建立非常简单:软件商为各种常见的对象(如机床、车辆、管道、发电机)都准备了相应的可视化模板,用户只需简单地将这些模板拖到界面中即可建立初步的系统模型。凭借其易用性、可视化优势和后台数据分析能力,TATSOFT也在世界各地赢得了许多客户,包括工业4.0领域知名的大公司。

图12 Factory Studio的界面实例

在大企业尚且纷纷抱团之际,这些小企业是如何实现夹缝中生存,并且还从大客户那里“淘到一桶金”的?

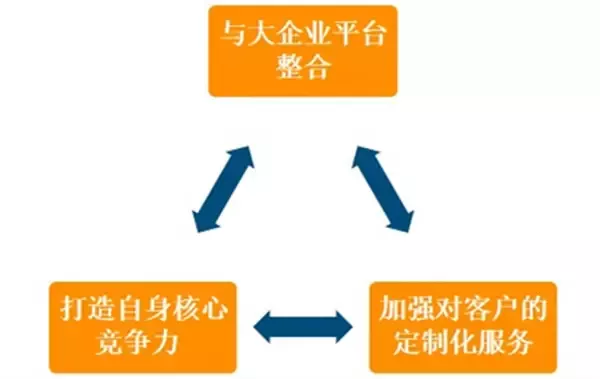

我们观察到这类小企业有一些共同点:

图13 小公司的生存策略

一方面,它们的产品和各大公司的标准相兼容。如一家公司宣传的:它的数字化产品与所有主流的通讯标准、软件标准都能很好地对接。这就便于其融入每一家巨头的“平台”及其生态圈。另一方面,许多小公司有很强的客户定制能力。现场的许多公司表示,如今的客户需求呈现出越来越多样化的趋势,所以对其进行定制化服务也越来越有挑战。许多时候,大公司会选择专攻通用性的平台,而把定制化的工作外包给小公司。这样一来,两者相得益彰,都获得了自己的“比较优势”。在大企业的主流平台中,存在大量小型企业生存的空间与集成的空间,与生态圈相容。

趋势八:国际范围内的标准集成

德国和美国的机构在共同制定新一代的工业标准,微软公司等IT巨头正强势介入。印度等国的公司也在密切跟进。

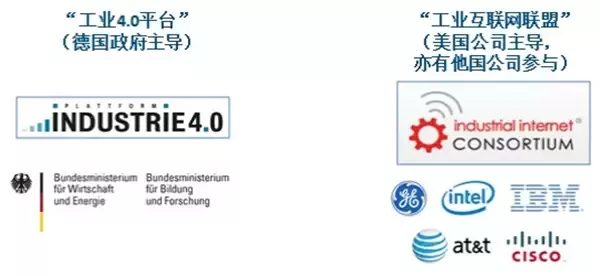

在新一波工业革命浪潮中,有两大组织持续吸引着产业界的目光:一是德国的“工业4.0平台”,二是美国为主导的“工业互联网联盟”。

图14 工业4.0平台与工业互联网联盟

在引领工业革命的过程中,两大组织都深刻意识到标准制定的重要性,因此先后推出了其顶层架构设计标准:工业4.0的架构称为RAMI 4.0 (Reference Architecture Model for Industrie 4.0),工业互联网的架构被称为 IIRA (Industrial Internet Reference Architecture)。

本次汉诺威博览会上,在德美合作的大背景下,两大组织就RAMI 4.0和IIRA的关系展开热烈的讨论,谋求合作共赢。名为“工业4.0与工业互联网”的专题论坛贯穿了汉诺威博览会的全过程(如图15)。

图15 本次博览会的专题论坛

“工业4.0与工业互联网”

通过讨论,两大组织达成三大共识:

共识一:工业4.0和工业互联网的重点领域具有互补关系。

博览会上给出了如下的关系图:

图16 工业4.0和工业互联网的重点领域

可以看到工业互联网涉及的领域更加广泛,覆盖能源、医疗、公共服务等,而工业4.0则是在制造业这一个领域深挖。

两大组织并不想完全走在一起,他们一点都不迟疑地对外宣称,二者的架构不可能彻底合并。但是,二者具有很好的互补性。目前它们正不断深入研究,以期达成更大的共识。

共识二:有必要建立两大架构标准之间的对应关系,增强其互通性(Interoperability)

两大组织宣称:互通性意味着工业互联网和工业4.0要共同影响全世界的标准。它们要采取的行动包括:1)促进标准制定机构之间的合作,清楚地定义需求;2)保持技术交流,鉴别两大架构体系的相同点和不同点,建立对应关系;3)促进不同应用领域之间的互通性。

共识三:要在研发基础设施上加强合作。

工业4.0和工业互联网组织要加强基础设施方面的交流和共享,包括测试床(Test Bed)等设施,以促进共同研发和创新。

图17 工业4.0与工业互联网的三大共识

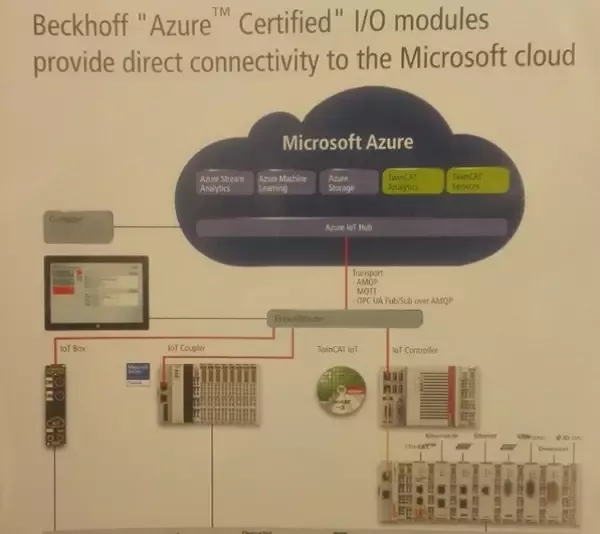

两大组织不仅仅是有口头的共识而已。事实上,德美两国的公司已经在“标准”问题上行动起来了。例如在本次博览会上,SAP公司和微软公司共同宣布其云服务产品支持”OPC-UA”标准,也就是机器与机器之间的通讯标准。目前应用极其广泛(前文所述的MICA工业计算机、Festo“多托盘系统”等产品都支持它)。

而“云”作为一种热门的网络技术,则是工业互联网的核心之一。所以OPC-UA和“云”的结合,被视作在工业4.0和工业互联网之间搭起了一座桥梁,也在硬件和软件之间搭起了一座桥梁。

如果说OPC-UA通讯和云服务都是既有的标准,那么通过此次SAP和微软的动向,

我们可以看到一种新的集成标准:“OPC-UA + 云”。

今后想要实现硬件联网化的公司,可能都不得不按此集成模式来做:所有硬件的数据直接传到云端,在“云里雾里”通过微软的大数据平台或是SAP的ERP/MES系统来作出决策,然后再将指令直接发给各个硬件(包括传感器、控制器、机器设备等)。

如果这个集成模式非常成功、成为行业标杆的话,那么不符合此模式的公司都可能会被边缘化。因此这是一个非常值得关注的趋势。

图18 自动化公司用微软Azure云平台实现

工业物联网

除了德国和美国之外,印度的公司也凭借其在软件技术方面的积累,开始在标准制定方面跃跃欲试。例如Infosys公司(印度顶级软件公司)在此次“工业4.0和工业互联网”论坛上作专题报告,分析应如何增加RAMI 4.0和IIRA两大架构的互通性。

这家公司还和SAP合作,帮助能源行业的大型客户建立三维数据建模的流程,从而在树立这一领域的标准。应该说,印度公司涉足的这些标准都是相当关键、影响深远的。放眼中国企业,本次在汉诺威展出的产品并不少,也有很多在本行业内市场占有率领先。但是在标准制定和技术趋势引领方面,中国似乎并没有发出太多声音。

图19 日本代表团在学习微软的云平台技术

得标准者得天下。在这一方面,德、美等国的企业开始组团了,这一点,留给中国制造的时间已经越来越少了。